Handwerk

Der Ursprung einer Brille

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Handwerkskunst für den perfekten Durchblick

Am Anfang stehen die Idee und eine Eingebung im Vordergrund der Entwicklung. Form, Farben, Material und Scharniersystem lassen sich am besten im Kopf zu einer optisch stimmigen Brille zusammenfügen. Erste handschriftliche Skizzen helfen dabei sich an das Ausgedachte auch nach Tagen und Wochen noch zu erinnern und andere davon zu überzeugen wie das ganze am Schluss aussehen soll. Der erste, technisch aufwendige, Schritt erfolgt mit der Umwandlung der Gedanken und Skizzen in technische Zeichnungen und 3D-Modellen um die Umsetzung der Vorstellung in einer Produktion auch zu gewährleisten. Danach erfolgt die Erstellung eines „Prototypen“ mit den zuvor festgelegten Abmessungen und Zeichnungen, um letzte Zweifel wie Design, Haltbarkeit, technischen Anforderungen, Tragekomfort und Passform ausarbeiten zu können. Nachdem die Freigabe aller Beteiligten erfolgt ist, werden die einzelnen Arbeitsschritte mit den verschiedenen Produktionsabteilungen besprochen und der Zeitablauf geplant.

CAD-CAM Software

Die Umwandlung der Skizzen erfolgt mithilfe modernster Technologie.

Von der Skizze zum Meisterwerk

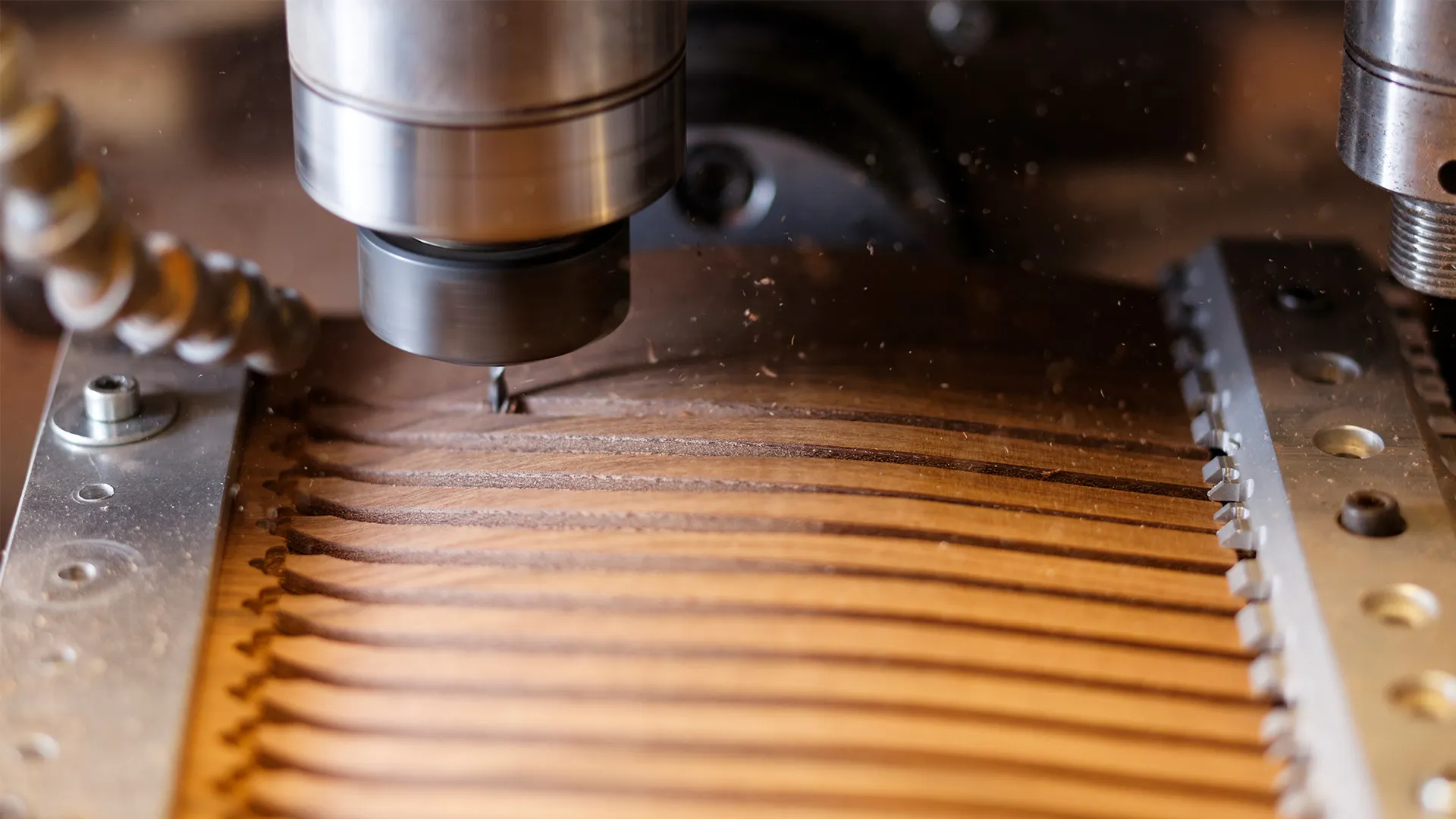

Die erste Produktionsstufe beinhaltet den Zuschnitt und die Verarbeitung auf einer CNC-Bearbeitungsmaschine, welche über CAD-CAM Software mit den Daten gefüttert wird. Hier werden nacheinander die verschiedenen Arbeitsschritte in der Maschine abgefahren um die rohe Brillenfront zu erzeugen. Nach dieser Prozedur gelangt die Brille in die sogenannten Scheuertrommeln um das scharfkantige, gefräste Profil zu verrunden und die gewünschte weiche Optik zu erlangen und die ersten Schritte der abschließenden Politur zu erleichtern. Teilweise muss nach dem ersten groben verrunden, die Brille noch einmal zurück in die Fräsabteilung um letzte genaue Details oder auf Wunsch scharfkantige Strukturen und Formen zu verwirklichen. Ebenfalls werden Einfräsungen für passgenaue Teile nach dem ersten Scheuern gefertigt, da bei diesem Vorgang durch die herrschende Temperatur die Maßgenauigkeit nicht gegeben ist und das Material unter diesen Umständen „arbeitet“.

Falls keine Nacharbeit benötigt wird, bekommt die Brille die anatomische Form in einer speziellen Meneskiermaschine unter Zuhilfenahme von Wärme und Druck. Dieser Arbeitsgang erfordert für jede Brille ein eigenes Werkzeug, da hier die Front punktgenau erwärmt wird und exakt immer in der gleichen Position verarbeitet werden muss. Damit ist gewährleistet dass jede Brille die gleiche Kontur erlangt und sich anschließend an den Kopf anschmiegt. Je genauer und sorgfältiger hier gearbeitet wird, desto besser und leichter lässt sich die Brille von ihrem Optiker anpassen. Anschließend wandert die Brille durch ein abgestimmtes maschinelles Scheuerverfahren bei dem mit natürlichen Materialien der erste leichte Glanz des ausgewählten Materials zum Vorschein kommt. Dieses Verfahren reicht aber noch lange nicht, um eine optisch perfekte Oberfläche zu erreichen, hier trennt sich meist auch der Weg von Qualitätsprodukten und billigen Brillen. Die perfekte Politur kommt nur durch die Handarbeit von Personal mit jahrelanger Erfahrung in dieser Aufgabenstellung zustande. Auch hier wird mit verschiedenen Arbeitsgängen, Polierscheiben und Zusatzmitteln „Schritt für Schritt“ das makellose Aussehen der Brille optimiert, bis hin zur Perfektion. Jetzt vereinen sich die Bügel, dessen Produktion teilweise noch aufwendiger ist und noch mehr Arbeitsschritte erfordert zu einer Einheit. In der überall hochgelobten Automobilproduktion würde man „Hochzeit“ sagen, hier ist dieser Schritt genauso bedeutsam, aber nicht so spektakulär. Je nach Scharniersytem und Bügelmaterial werden die Übergänge nach dem verschrauben der Brille noch einmal poliert und angepasst. In unserem Fall ist dieses nicht möglich, da der Bügel aus Holz/Horn besteht, welches schon zuvor mit anderen Mitteln auf Hochglanz gebracht wurde.

Die eigentlich technisch fertige Brille durchläuft jetzt den wichtigsten Teil der ganzen Produktion – die Endkontrolle. Hier zeigt sich, ob alle vorangegangenen Schritte ordnungsgemäß ausgeführt wurden. Falls die Verarbeitung nicht in Ordnung ist oder außerhalb der Toleranzgrenze liegt, werden die Brillen zur Nachbearbeitung zurück gegeben oder bei größeren Problemen gleich vernichtet. Anschließend werden noch Demogläser in die Fassungen eingeschliffen, diese haben mehrere Zwecke zu erfüllen. Der erste wichtige Grund ist die Stabilität der Brille. Ohne ein Demoglas würde sich der Brillenrahmen unter Umständen in der Verpackung oder beim Transport verformen. Das Demoglas zeigt auch gleich ob die Brille als fertiges Produkt beim Endkunden mit den Gläsern gleichmäßig ausgeformt ist. Gegebenenfalls wird hier noch einmal Hand angelegt und die letzten Korrekturen werden vorgenommen. Die Verpackung der Brille erfolgt in Handarbeit im gleichen Schritt mit der letzten Reinigung der Brille um die Optik der Edelweyes-Brille nicht durch einen Fingerabdruck oder ein Staubkorn zu stören.

Leider können wir ihnen hier nicht die gesamten Schritte der Produktion einer Brille und dessen Einzelteile beschreiben, da dies einfach zu umfassend wäre und nur mit Wort und Bild schwer zu erklären ist. Gegebenenfalls bieten wir aber Führungen im Werk unseres Produzenten an. Diese Termine stehen zur Zeit noch nicht fest, aber mit Absprache unserer Vertriebspartner und unseres Produzenten werden wir diese festlegen und auch hier, auf unserer Homepage, veröffentlichen.